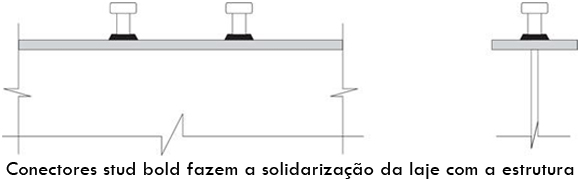

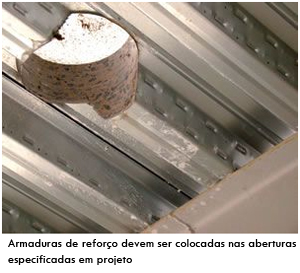

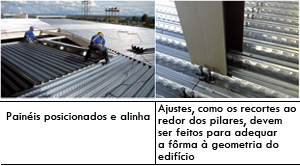

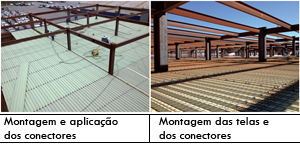

O conceito de laje mista ou de laje com fôrma colaborante surgiu na década de 1950 nos Estados Unidos e passou a ser largamente empregado desde então, notadamente em edificações metálicas de múltiplos andares. Atualmente, é possível observar sua utilização em edifícios novos ou mesmo em reformas de prédios mais antigos em Manhattan, Boston ou Chicago (EUA). No Brasil, o steel deck começou a ser difundido na década de 1970 pela empresa Robtek (associação entre a americana Robertson e a brasileira Tekno). Uma década depois, tanto a Robtek quanto o produto passou às mãos da Haironville do Brasil. A empresa Tekno apresentou seu próprio steel deck por meio da sua divisão Perkrom na mesma época em que a Metform também lançava sua laje colaborante, passando a disputar um mercado ainda restrito, mas promissor. A versatilidade, a relação entre custo e benefício e, principalmente, a simplicidade e a velocidade obtida no canteiro de obras explicam o uso crescente do produto no Brasil e no mundo. Por aqui, essas lajes mais leves e de execução mais rápida e limpa passaram a integrar diversos projetos, como o shopping Metrô Santa Cruz, os terminais de passageiros do aeroporto Santos Dumont (Rio de Janeiro) e Viracopos (Campinas, SP), edifícios de garagem, como a Brazul (São Bernardo do Campo, SP), lojas como a Asics (São Paulo) e diversos outros tipos de empreendimentos, sem limites de área para a sua aplicação. Usos e limitações O uso das fôrmas colaborantes (figura 1) pode ser considerado em projetos de edificações industriais; em lajes de hospitais, escolas e órgãos públicos; rodoviárias; terminais de aeroportos, pontes ou passarelas; em shopping centers; cinemas e edifícios comerciais de escritórios com múltiplos andares. São comumente associadas a estruturas metálicas, podendo ser também usadas em estrutura de concreto.  O sistema permite executar lajes com peso inferior ao de sistemas convencionais e com prazo de execução reduzido. Em obras industriais e em algumas obras comerciais é possível aproveitar a própria fôrma metálica como acabamento de forro, utilizando- se inclusive o aço pré-pintado como matéria-prima, o que garante maior durabilidade à chapa metálica, além de um aspecto estético bastante interessante ao conjunto (figuras 2 e 3). Suportes para fixação de tubulações e luminárias também podem ser fixados na fôrma metálica, se a opção for deixá-los aparentes (figuras 4 e 5). A tecnologia, no entanto, não é indicada para ambientes corrosivos e deve ser usada com cuidado em casos onde as sobrecargas sejam superiores a 3 t/m². Para viabilizar a solução nessa situação, devem ser dimensionadas armaduras complementares para atingir a sobrecarga do projeto. Em panos com muitos furos (como, por exemplo, em lajes suporte de casa de máquinas de elevadores), o uso do steel deck não é limitado, porém algumas recomendações devem ser seguidas para cada situação. As aberturas até 20 cm dispensam reforço estrutural; aberturas entre 20 cm e 60 cm devem receber reforço estrutural ao seu redor e, por fim, para aberturas superiores a 60 cm, devem ser previstas vigas de apoio ao seu redor.  Vantagens Dispensam o uso de armaduras positivas e de escoramento durante a concretagem em boa parte dos casos (liberando o piso inferior para outras atividades); Funcionam como plataforma de trabalho; Atuam como fôrma e armadura da própria laje; Produto industrializado, feito com chapa de aço galvanizada, com dimensões e características técnicas controladas; Manuseio, descarga e armazenamento feitos de forma simples e rápida; Produto leve, que pode ser manuseado por uma equipe de montadores sem a necessidade de equipamentos especiais; Pode ser fornecida com a face inferior pré-pintada de fábrica (caso o cliente opte por deixar o produto aparente, mas deseje ter um acabamento diferente do apresentado pela chapa galvanizada); Os canais inferiores da fôrma podem abrigar a passagem de dutos e conduítes; Aplicável em estruturas de aço, concreto, alvenaria ou mesmo madeira (seguindo recomendações do fabricante). Características e cuidados especiais O sistema steel deck consiste, basicamente, no uso de uma fôrma metálica colaborante com uma capa de concreto e uma tela metálica (com função antifissuração). Em alguns casos, o conjunto pode ser completado por uma armadura negativa para absorver os momentos negativos da laje, sobretudo quando esse elemento tiver continuidade e a tela metálica não for dimensionada para absorver estes esforços. O mercado brasileiro disponibiliza o steel deck com três espessuras de chapa - 0,80 mm, 0,95 mm e 1,25 mm - e comprimentos que variam de acordo com o projeto, chegando a 12 m, limite máximo de transporte por carreta. Em projetos que consideram o sistema de viga mista no dimensionamento da estrutura metálica, devem ser usados pinos metálicos, conhecidos como conectores stud bolt, para garantir a solidarização da laje com a estrutura metálica e reduzir o peso da mesma, gerando economia no consumo de aço (figura 6).  O concreto empregado deve ter resistência igual ou superior a 25 MPa. Não é recomendável o uso de aditivos à base de cloretos, que podem agredir a galvanização da chapa. A especificação da tela metálica, quando utilizada com função estrutural, e de qualquer outra armadura da laje que eventualmente seja necessária, deverá ser dimensionada pelo calculista do projeto. O dimensionamento do steel deck normalmente pode ser realizado a partir de tabelas fornecidas pelos fabricantes. Nelas, é possível identificar a espessura da chapa e da capa de concreto ideais para atender às solicitações de sobrecarga e os vãos determinados no projeto. Com as mesmas tabelas, também é possível identificar a eventual necessidade do uso de escoras no centro do vão. Esses elementos, quando necessários poderão ser retirados oito dias após a concretagem da laje. Vale lembrar que o projeto executivo deve indicar claramente o posicionamento das chapas, eventual necessidade de armaduras complementares, reforços, cimbramento ou outras condições especiais a serem observadas durante a execução da laje. Também cabe ao calculista verificar as condições básicas conforme a NBR 14.323:2013 - Projeto de Estruturas de Aço e de Estruturas Mistas de Aço e Concreto de Edifícios em Situação de Incêndio (Anexo C), além de outras variáveis que possam ocorrer em cada estrutura particularmente, como esforços horizontais, utilização de vigas mistas, vibrações, ressonância, cargas concentradas e resistência ao fogo. Outros componentes Além da fôrma colaborante em si e do concreto, os seguintes itens costumam fazer parte de um sistema de lajes com steel deck: Malha de aço (tipo tela) colocada junto à face superior da laje para evitar fissuras por retração do concreto; Armaduras negativas sobre os apoios, caso a laje seja dimensionada com o steel deck trabalhando de forma contínua sobre três ou mais apoios; Arremates laterais em chapa de aço zincada ou outro material para fazer a contenção do concreto; Solda ponto para fixação pontual das fôrmas em estruturas de aço; ou fixação com pinos feita por pistola a gás, para estruturas em concreto. Procedimento executivo Projeto e planejamento Para que o sistema seja utilizado da forma mais racional possível, é fundamental que seja pensado desde a fase inicial do projeto, de modo que toda a concepção estrutural seja compatível com o produto. A substituição de outros sistemas construtivos pelo steel deck em etapas posteriores - situação bastante comum - é viável, mas raramente permite atingir seu potencial máximo no quesito redução de custos. O prazo de execução, inferior aos demais sistemas por eliminar a etapas de execução de fôrmas e escoramentos, além do rápido processo de montagem, pode tornar essa alternativa ainda bastante atraente nesses casos. Embora não haja limitação de uso, o steel deck é frequentemente associado a obras executadas em estrutura metálica, sistema que proporciona boa interface e permite reduzir prazos de execução. Seu uso também é possível em estruturas de concreto. Nesse caso, a inclusão de apoios metálicos intermediários a uma estrutura de concreto principal permite que os vãos de apoio para o steel deck tenham as dimensões ideais, gerando economia e agilizando a execução da obra. O projeto de paginação do sistema deve apresentar o correto posicionamento das fôrmas e todos os detalhes construtivos de montagem das peças e arremates, além de indicar a necessidade ou não de utilização de escoramentos. Além do projeto de paginação, também é importante contar com um projeto estrutural que indique a necessidade de armaduras na laje e a especificação e o posicionamento dos conectores stud bolt, quando necessário. Normas técnicas O sistema steel deck ainda não conta com normas técnicas nacionais. Os textos normativos que servem de referência aos projetistas são as normas NBR 6.118:2014 - Projeto de Estrutura de Concreto - Procedimento, NBR 8.800:2008 - Projeto de Estruturas de Aço e de Estruturas Mistas de Aço e Concreto de Edifícios e NBR 14.323:2013 - Projeto de Estruturas de Aço e de Estruturas Mistas de Aço e Concreto de Edifícios em Situação de Incêndio. A NBR 14.323:2013 trata do uso do steel deck em temperatura ambiente e em situação de incêndio. Outras normas internacionais, como as da American Society for Testing and Materials (ASTM), também podem servir de referência. Equipes de trabalho A montagem do steel deck pode ser realizada pela mesma equipe que realiza a montagem da estrutura metálica. É comum que as empresas fornecedoras da solução indiquem uma equipe específica para aplicação dos conectores stud bolts, já que essa operação exige equipamento específico de eletrofusão e pessoal treinado. Durante o processo de montagem, a produtividade dos funcionários envolvidos nessa tarefa dependerá da característica da obra e do dimensionamento das equipes. No entanto, é possível montar em média 700 m² de steel deck por dia. Vale salientar que, em função da produtividade de montagem, a redução no custo da mão de obra pode chegar a 40% para esse tipo de laje. EPIs e ferramentas Para a montagem do steel deck é essencial providenciar EPIs como luva grossa e capacete, além de ferramentas manuais básicas. Na instalação, são necessárias uma serra roedora ou tico-tico para eventuais cortes das peças e uma parafusadeira para fixação dos parafusos autoperfurantes que "costuram" a sobreposição longitudinal das peças. Os equipamentos devem ser compatíveis com o sistema adotado para fixação dos perfis na estrutura. Em estrutura metálica, a solução mais usual é a fixação com ponto de solda. Já a fixação em estrutura de concreto pode ser feita por pinos específicos fixados com pistola a gás. Em obras de múltiplos andares, os fardos das peças podem ser descarregados diretamente nos locais de montagem, facilitando a logística e agilizando o processo de montagem. Cuidados e controles Os cuidados na execução devem abranger a conferência do material na chegada (estado e quantidade), estocagem do material em local seco (atendendo às instruções do fabricante) e o seu manuseio correto (para não danificar as peças, principalmente as pré-pintadas).  O serviço de instalação deve ser supervisionado por uma empresa de montagem, responsável por conferir todos os detalhes especificados no projeto do fabricante, tais como o assentamento das peças e sua fixação à estrutura de apoio. Outro ponto importante é garantir que as armaduras suplementares, se existirem, sejam convenientemente colocadas, assim como a malha de retração e o escoramento do steel deck na fase de concretagem. O lançamento do concreto deve ser feito de maneira uniforme sobre as fôrmas evitando a concentração de peso em um único local. Armaduras de reforço devem ser providenciadas em torno das aberturas especificadas em projeto (figura 7). Como em outros tipos de lajes, é importante que seja feito o controle do concreto utilizado, a fim de verificar se as características e resistência estão de acordo com as estabelecidas em projeto. No caso de lajes com conectores, testes específicos de dobra devem ser realizados para assegurar que o procedimento de eletrofusão foi realizado corretamente e que os pinos foram fixados adequadamente. Etapas de execução Transporte Os fardos de material podem ser levados para o local de montagem por gruas ou guinchos. Em virtude da necessidade de apoio no meio da fôrma durante o manuseio, podem ser necessários até seis homens para manuseá-las. Mas o usual é que as peças de steel deck (normalmente com comprimento médio de 7,5 m e 58 kg) sejam manuseadas por dois ou três operários. Alinhamento O nivelamento da mesa superior da viga de aço deve ser verificado antes do início da montagem, garantindo um perfeito contato entre a fôrma e a viga. Ferrugens, rebarbas, respingos de solda, de óleos em geral e de pintura, além da umidade nas proximidades da região de soldagem, devem ser completamente removidos. Ajustes Posicionar os painéis sobre o vigamento, alinhando e gabaritando as fôrmas de modo a garantir que sejam montadas com sua largura útil real (figura 8).

Recortes Adaptar às lajes à geometria da edificação, recortar os cantos e o contorno de pilares quando necessário. Uma vez realizados todos os ajustes e o alinhamento, os painéis devem ser fixados à estrutura por meio de pontos de solda bujão ou solda tampão (figura 9). Conectores de cisalhamento Os stud bolts devem ser usados apenas em vigas mistas, sendo dispensáveis em lajes mistas. Esses elementos fazem a ligação entre as vigas metálicas e a laje de concreto, absorvendo os esforços de cisalhamento longitudinais, além de impedir o afastamento vertical entre a laje e a viga. Devem ser fixados após o término da montagem da fôrma de aço e antes da concretagem, sempre atentando para evitar a presença de umidade nas soldagens do conector (figura 10).  Armaduras O próximo passo é a colocação de uma malha metálica, similar a uma tela, para distribuição de esforços e antifissuração, 20 mm abaixo da superfície do concreto da laje. Armaduras convencionais adicionais podem ser necessárias quando a armadura total positiva for aumentada. Em situações em que a fôrma vença dois ou mais vãos entre apoios com uma única peça, os momentos negativos sobre as vigas intermediárias terão de ser absorvidos por armadura negativa convencional. Nesses casos, esse elemento já deve ser considerado na fase de projeto (figura 11). Concretagem O concreto é lançado por meio de bomba. Além do tempo de cura, que deve ser respeitado rigorosamente, nessa etapa outro ponto que requer atenção é a saída do concreto, que deve ser movimentado frequentemente e cuidadosamente para minimizar os problemas de acumulação em zonas críticas da laje como, por exemplo, no meio do vão (figura 12).  Concretagem da laje Manutenção As fôrmas colaborantes em chapa de aço zincada não precisam de manutenção regular em condições normais de uso, se comportando como a maioria dos materiais de características estruturais empregados na construção civil. Cuidado especial, no entanto, deve ser dispensado se forem observados pontos de oxidação na chapa de aço. Posicionada na face inferior da laje (portanto, ao abrigo da chuva ou da retenção de umidade), o problema só ocorrerá se o ambiente contiver agentes agressivos ou em casos de penetração de água na laje, seja por fissuras em lajes de cobertura, por vazamentos em tubulações sobre ou dentro da própria laje. No primeiro caso, a manutenção deve ser feita regularmente, logo no surgimento das primeiras manchas de oxidação branca, evitando que elas atinjam o estágio de corrosão vermelha. A recuperação é normalmente simples e envolve a remoção da oxidação por meios mecânicos ou químicos e a posterior zincagem a frio da chapa com tinta apropriada, rica em zinco. Em casos de presença de água, além de se resolver a origem dos vazamentos e da penetração de umidade, pode ser necessária uma avaliação mais detalhada do estado da fôrma por um técnico especializado. Como toda laje, o sistema com steel deck exige a observância do uso adequado ao que foi projetado. Cargas não previstas pelo projetista ou vibrações não consideradas podem impor esforços ao sistema que venham a comprometer seu uso e estabilidade. A desmontagem do sistema steel deck deve seguir os procedimentos usuais de demolição de lajes convencionais no que se refere aos aspectos gerais de segurança. Vale lembrar que o aço das fôrmas colaborantes pode ser reciclado como sucata. Fotos: Acervo da autora Reportagem: Gisele Cichinelli |

Páginas

▼

Nenhum comentário:

Postar um comentário

Os comentários são muito bem vindos e importantes, mas assine com seu Nome