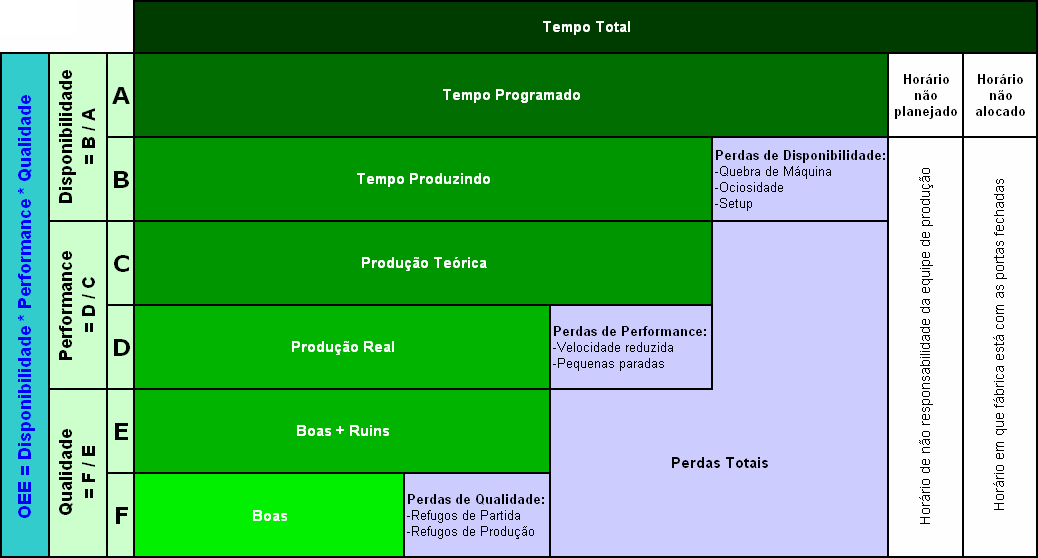

OEE = Overall Equipment Effectiveness ( Eficiência geral de equipamento)

OEE é um conceito criado por Seiichi Nakajima para avaliar a eficiência de uma operação produtiva qualquer. Essa métrica surgiu dentro do conceito TPM (Total Productive Maintenance) para garantir boas práticas produtivas.

O OEE possui 3 pilares principais para avaliar a produção da empresa, das máquinas ou das pessoas. Esse já é um ponto positivo, esse conceito pode ser aplicado individualmente ou para a fábrica inteira.

Os 3 pilares são:

1. Disponibilidade ou Utilização

A disponibilidade leva em consideração as paradas não planejadas no processo produtivo.

O tempo em produção ou capacidade utilizada equivale ao tempo em que a máquina está produzindo ou realizando alguma atividade planejada.

Normalmente as paradas não planejadas mais usuais são:

- Falta de mão de obra;

- Falta de matéria-prima;

- Falta de ordem de produção;

- Manutenção corretiva;

- Falta de Luz;

E as planejadas:

- Produção

- Setup

- Manutenção preventiva

Acha impraticável controlar essas paradas? Utilize a seguinte fórmula para este controle:

Onde capacidade disponível normalmente é equivalente 85% da carga horária praticada pela empresa. no índice de 15% entram as paradas planejadas.

2. Desempenho ou Performance

O desempenho leva em consideração a perda de velocidade no processo produtivo e pode ser calculado da seguinte forma:

O tempo produto ideal é o tempo esperado para fabricação de determinado produto em circunstâncias ideais.

Naturalmente para conseguir controlar o desempenho é preciso fazer um estudo para definição do tempo ideal de fabricação dos produtos em cada uma das etapas do processo produtivo.

3. Qualidade

Equivale a relação entre o tempo produtivo total e o tempo investido em peças com defeito. Podemos calculá-lo através da fórmula:

Essa análise pode gerar vários relatórios que podem ser úteis para tomada de decisão no curto,médio e longo prazo. Exemplos: problemas mais recorrentes, máquinas/operadores com menor índice de qualidade, produtos com maior número de defeitos, etc.

Exemplo de cálculo do OEE

Mas e agora, como aplicar este cálculo na prática da sua indústria?

Repare que cada um dos pilares gera um índice em percentual. Para calcular o OEE basta multiplicar os índices:

Vamos pegar um exemplo prático e bem simples de um dia de produção:

- Para fabricar 10 unidades do produto x são necessárias 7 horas e 30 minutos no Recurso X.

- O Recurso X opera 8 horas por dia (já descontando os 15%) – Capacidade disponível.

Registros coletados na produção:

- Apontamento para o produto X no Recurso X de 7 horas e 45 minutos para produção de 10 unidades

- Registro de não conformidade de 1 unidade do produto X

Calculando OEE em 4 passos

1.

A capacidade disponível da máquina é de 8 horas, porém só foram registrados apontamentos totalizando 7 horas e 45 minutos em capacidade utilizada.

2.

O tempo ideal de produção da máquina é de 7 horas e 30 minutos, porém o tempo de produção real foi de 7 horas e 45 minutos.

3.

Das dez peças registradas uma não foi aprovada no teste de qualidade.

Logo:

Veja mais aquii:

0 Comments:

Postar um comentário