O concreto reforçado com fibra de vidro (GFRC) permite que você explore muitos aspectos do design que não são possíveis com os métodos pré-moldados mais tradicionais. Enquanto o GFRC é freqüentemente usado para bancadas, aprofundaremos como ele pode ser usado para construir uma base de GFRC para uma mesa de pátio ao ar livre. Embora a base da mesa seja uma peça de mobiliário bastante simples, ilustrará as características tridimensionais do material e lhe dará uma ideia de quão longe você pode assumir um design sem perder força e durabilidade.

Meu foco aqui é usar o GFRC, em vez de entrar em projetos de misturas ou o que é o GFRC. Minha esperança é que este projeto inspire os profissionais a se ramificar e tentar coisas novas, e encorajará aqueles sem experiência a tentar por si mesmos.

Dimensionando a mesa

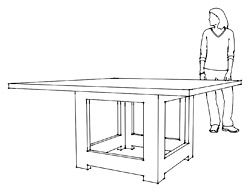

O projeto, chamado Cube Table Base, foi para clientes nas Ilhas Cayman. O painel de mesa GFRC polido já havia sido fabricado, e eles queriam algo que o complementasse. Havia também considerações quanto ao tamanho e altura, já que os clientes eram altos e precisavam de um pequeno espaço para pernas extra.

A mesa foi projetada para um pátio externo usado com freqüência. Nas Caymans, tais espaços são realmente salas extras que são usadas diariamente, então a mesa teria que suportar muito desgaste.

Os clientes queriam uma área de estar para oito pessoas. Para acomodar isso, o topo era apenas um pouco mais de 5 metros de diâmetro e 1,5 polegadas de espessura. Normalmente, GFRC, que é muito forte, é usado para economizar peso. Peças que normalmente seriam grossas podem ser muito mais finas e, posteriormente, podem pesar muito menos. No entanto, esta mesa foi sólida e pesava cerca de 450 libras. Como não se mudaria, e porque os furacões são uma ameaça constante na ilha, o peso era positivo e não negativo.

Meu ex-aluno Terry Wilson, que mora nas Ilhas Cayman, trouxe a forma de mesa aos clientes para que eles pudessem organizar as incorporações de vidro antes de serem lançadas. Esta é uma das grandes coisas do concreto: os clientes podem participar da fabricação. Foi ótimo encontrar clientes que realmente amaram o concreto, adoraram o visual e perceberam suas possibilidades.

Originalmente, os clientes esperavam incorporar madeira de jatoba como base, já que são da Jamaica e possuem uma fábrica de jatoba lá. No entanto, o prazo para completar o projeto foi limitado, e os materiais não estavam prontamente à mão, então decidimos usar GFRC em vez disso.

Dia 1 - Design e formação

Eu tive exatamente quatro dias de comissão até a conclusão para fazer este projeto. Na segunda-feira, eu conceituei o design e esbocei a idéia no papel antes de inseri-lo em um programa de design.

Eu decidi em um estilo de construção de quadro aberto, apenas fora do GFRC em vez de madeira. Quando você está projetando uma peça de mobiliário, você precisa pensar em tamanhos e formas padrão, porque você não quer dar ao cliente algo que parece ótimo no papel, mas é impraticável na realidade. Eu moldava a base para que a mesa estivesse a cerca de 30 polegadas do chão e tivesse "espaço no pé" na parte inferior.

Uma vez que o projeto foi finalizado, a forma demorou cerca de três horas para construir as formas, que é um contra-placado estrutural projetado para moldagem de concreto. Nos Caymans, é o material de formação comum, uma vez que a melamina disponível é de qualidade muito baixa. Gostei de trabalhar com o formica, pois é mais resistente à água do que a melamina e não se inveja nem se separa.

A fita do pintor foi usada para cobrir os parafusos para facilitar a remoção do molde e para mascarar as bordas onde as duas metades foram juntas (borda dianteira na foto). Pulverizar o GFRC é bastante confuso e fica em toda parte. A coisa mais fácil de fazer é gravar qualquer parte que você não quer pulverizada e descasque-a quando terminar.

Cada um dos quatro lados do molde era idêntico e dois estavam preparados para formar duas metades em forma de L. Era mais fácil construir o molde em seu lado ao invés de ser reto. As peças de folga do dedo do pé, visíveis na parte inferior esquerda da foto, foram chanfradas a 10 graus para dar forma aos pés da base.

Todas as arestas foram calafetadas, o que faz duas coisas. Primeiro, impermeabiliza o formulário. Em segundo lugar, dá ao produto acabado bordas arredondadas agradáveis, economizando muito tempo ao invés de terminá-los à mão.

A mistura GFRC era padrão, sem aditivos especiais ou modificações. Eu usei cimento branco portland e 2 por cento de pigmento branco de titânio para brilho, juntamente com areia dourada. Isso tornou a peça muito macia, branca quente.

Dia 2 - Fundição e cura

Nós pesamos tudo e preparamos nossos lotes. É importante ter tudo pronto para ir antes de iniciar um projeto, porque você não vai ter muito tempo, uma vez que os ingredientes são misturados, especialmente em clima quente.

Nós aplicamos o revestimento de névoa usando uma pistola de funil, com uma espessura bastante fina de 1/16 de polegada. Algumas áreas, particularmente os cantos, eram impossíveis de pulverizar, e tivemos que aplicar a camada de névoa à mão.

Porque os Caymans são muito gostosos, optei por pulverizar primeiro e, em seguida, monte as duas metades em vez de pulverizar primeiro e, em seguida, montando quatro lados individuais. O trabalho deve ser feito muito rápido, e a pré-montagem torna muito mais fácil.

Uma vez que o casaco de névoa fino da casca de ovo foi aplicado, a forma foi montada como uma única peça. Simplesmente tiramos a fita e juntamos as duas metades. Onde as juntas se juntaram, o casaco de névoa teve que ser escovado manualmente para garantir que não existissem lacunas ou vazios (ver foto). O casaco de névoa era como manteiga macia, mas não suave o suficiente para empurrá-lo.

Ao contrário do revestimento de névoa pulverizada, o revestimento de suporte GFRC com seu alto teor de fibras foi colocado à mão, rolando até que ele fosse embalado solidamente. O primeiro casaco teve que ser colocado antes que o casaco de névoa estivesse seco, então estávamos mais preocupados com a velocidade do que qualquer outra coisa. Nós fizemos um rosto de cada vez, girando a forma como fomos.

Estávamos preocupados com o facto de o suporte poder cair quando a peça foi virada verticalmente, mas manteve-se lindamente. As camadas eram finas, com aproximadamente 1/4 de polegada de espessura, e a próxima camada tinha que ser aplicada antes da antes de secar. O casaco de névoa era a cola que segurava o suporte para a forma.

Um erro comum ao trabalhar com o GFRC está demorando muito tempo entre a aplicação do revestimento de névoa e as camadas de suporte. É por isso que é importante que todos os seus materiais estejam prontos para antecipadamente. Além disso, se o suporte não for compactado em cada recanto, deixará o ar entre o suporte e o revestimento de névoa. Quando se secarem, haverá um grande vazio sob uma camada muito fina de concreto, que será exposto assim que começar a polir. O casaco de névoa é incrivelmente magro e pode quebrar facilmente - então é importante tratar esse passo com muito cuidado.

Nós fomos cuidadosos ao empurrar o suporte, mas o fizemos rapidamente. As camadas devem ser mais finas do que as fibras são longas. Os rolos de compactação especializados usados com GFRC têm dentes que ajudam a empacotar o suporte e alinhar as fibras. A compactação adequada é uma maneira segura de alcançar a força e a flexibilidade do GFRC.

O suporte foi construído em camadas até que os formulários estavam cheios e a parte superior do suporte estava nivelada com os bloqueios do formulário. A superfície do suporte era troweled suave.

O último passo envolveu envolver o formulário em plástico e deixá-lo curar durante a noite. O GFRC tem um polímero que contém umidade e deixa a cura do concreto, mas a reação química do cimento e da água precisa ir para que o polímero possa formar aquela membrana de cura interna. Portanto, é importante cobrir a peça com plástico por cerca de 24 horas.

Nesse caso, não tínhamos tempo de deixá-lo sentar durante 24 horas completas, mas realmente não era necessário. Estava a 90 graus de fora, e os materiais do GFRC têm uma força verde alta. Se estiver realmente frio, diga 40 ou 50 graus F, dê um dia extra, pois o concreto precisa de calor para curar.

Dia 3 - Descascar e processar

O dia três foi retirar o formulário e o processamento. A forma apareceu imediatamente; Não houve problemas. Fiquei feliz por ter decidido usar o formulário, embora fosse mais caro.

A peça tinha um pouco de flash (excesso de material que se estende além da borda do molde), mas o exterior estava praticamente feito. Apertei-o para um acabamento de 200 grãos usando uma almofada de diamante molhada, já que o concreto era muito macio para polir até um alto brilho.

O interior da mesa não estava terminado no mesmo grau que o exterior. Enquanto o exterior não tinha fibras expostas, o interior fazia. Isso não importa, pois o interior não seria muito visível. Para o interior, usei um polisseador de diamante pneumático com uma almofada de 50 grãos, depois 100 e, finalmente, 200.

Foram realizadas juntas mínimas, uma vez que os pinholes menores não foram um grande problema. Havia alguns vazios das áreas onde o casaco de névoa foi colocado à mão. Aqueles estavam cheios de argamassa.

O densificador V-Seal foi aplicado duas vezes na base para ajudar a mantê-lo limpo, mas esse foi o único tratamento de vedação usado.

A parte mais difícil foi processar o interior, já que eu tinha que estar nas mãos e os joelhos na maioria das vezes, mas a peça era muito fácil de se mover. Toda vez que você estiver trabalhando com uma ferramenta de diamante rotativa e você tem bordas para processar, é muito importante ter cuidado. Se você escorregar, cortará um entalhe nas bordas.

O último passo foi adicionar pés de nivelamento ao fundo da mesa no ápice dos cantos. Protegeria os pés da base das batatas fritas e permitiria que ela se sentasse melhor na superfície do azulejo do pátio. Eu usei uma broca sem martelo com um pedreiro convencional para perfurar um buraco na parte inferior da perna da base e inserir alguns planadores de cadeira de aço inoxidável. Eu não usei uma ferramenta de martelo porque pode derrubar o concreto. GFRC perfura muito bem e demorou cerca de 1 minuto por furo.

Dia 4 - Entrega

Os clientes fizeram com que seus funcionários mudassem a peça para a propriedade. Depois de nivelar a base, eles executaram uma nota de calafetar acrílico ao longo da borda superior da base para proteger o topo e a base juntos. A instalação final envolveu a centralização do topo da base e de volta para aproveitar a reação dos clientes.

Este foi um projeto muito gratificante! Eu dei aos clientes uma peça muito funcional com um material que permanecerá como novo há anos. Ao contrário da madeira, a base GFRC não precisará de manutenção. Os proprietários não precisam se preocupar com podridão, ferrugem ou qualquer outra coisa. É uma peça sem costura que será livre de problemas. O GFRC é perfeito para espaços ao ar livre. Para isso, foi projetado, afinal.

Jeffrey Girard é fundador e presidente do The Concrete Countertop Institute e pioneiro em bancadas de concreto projetado. Ele pode ser contactado em info@concretecountertopinstitute.com.

0 Comments:

Postar um comentário