O Sistema Toyota de Produção, também chamado de Produção enxuta e Lean Manufacturing, surgiu no Japão, na fábrica de automóveis Toyota, logo após a Segunda Guerra Mundial. Nesta época a indústria japonesa tinha uma produtividade muito baixa e uma enorme falta de recursos, o que naturalmente a impedia adotar o modelo da Produção em massa. A criação do sistema se deve a três pessoas: O fundador da Toyota e mestre de invenções, Toyoda Sakichi, seu filho Toyoda Kiichiro e o principal executivo o engenheiro Taiichi Ohno. O sistema objetiva aumentar a eficiência da produção pela eliminação contínua de desperdícios.

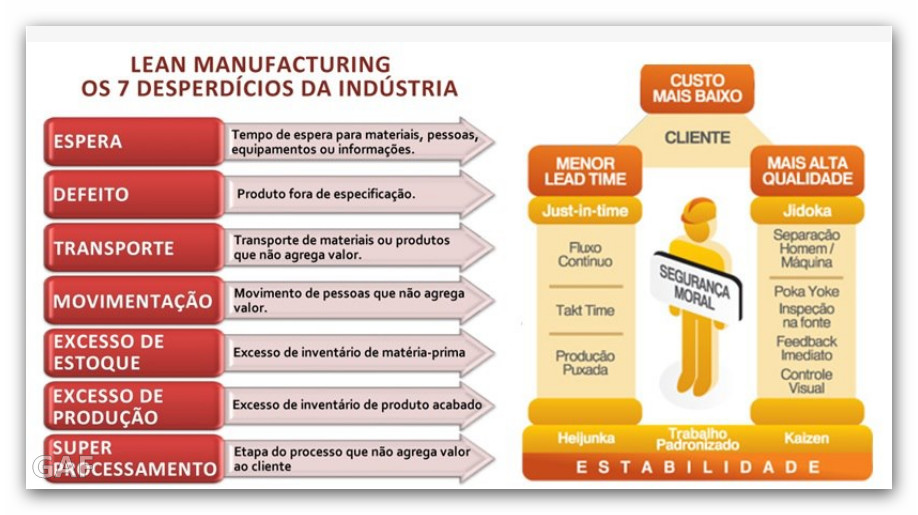

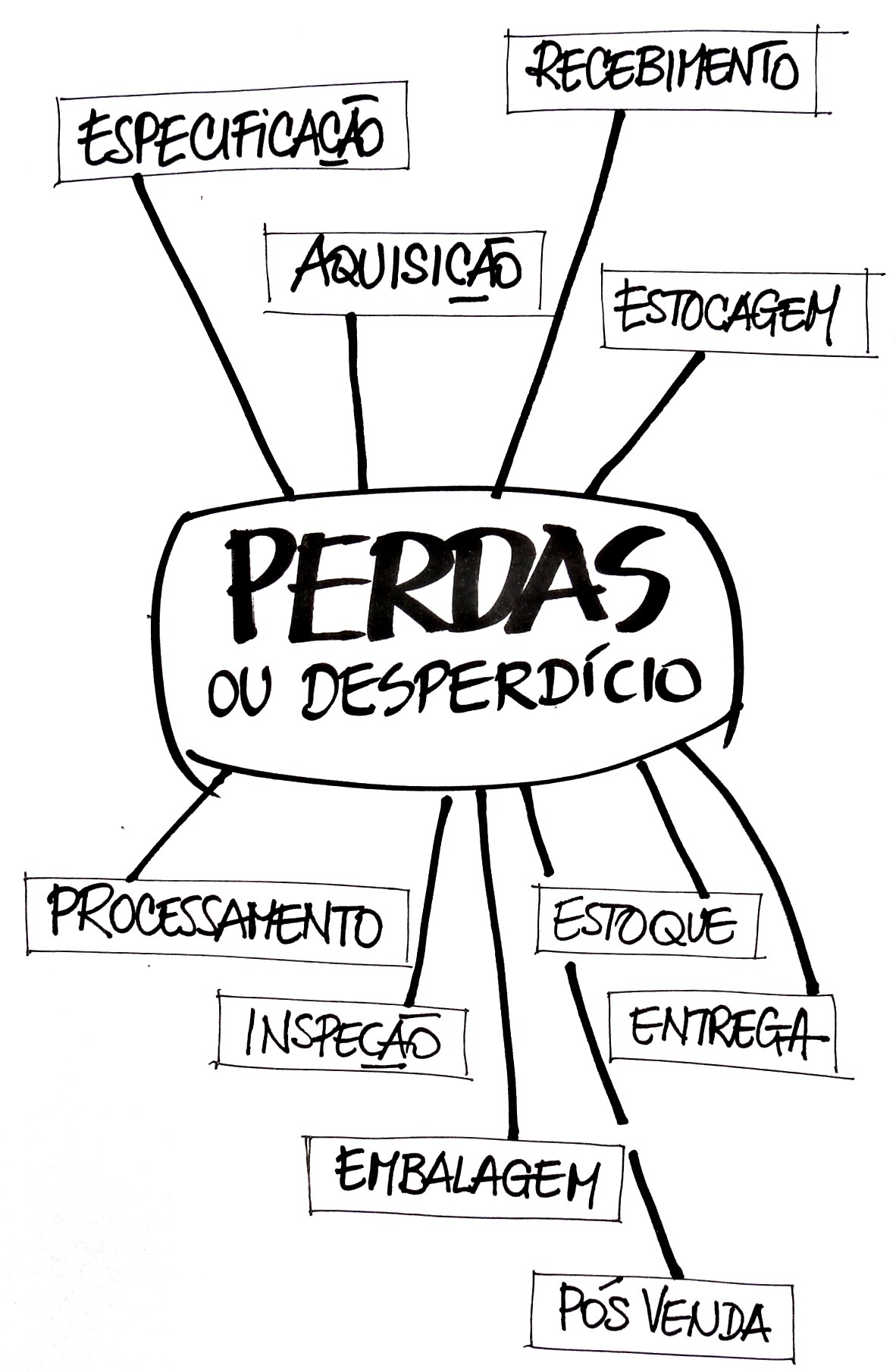

Um dos objetivos do Lean Manufacturing é a eliminação dos desperdicios encontrados nos processos produtivos, para garantir a qualidade dos produtos e/ou servicos e otimizar seus processos. Com a redução dos desperdícios, a disponibilidade de recursos aumenta, viabilizando assim o aumento da capacidade produtiva.

OS SETE DESPERDICIOS DO LEAN MANUFACTURING SÃO:

Excesso de Produção: A produção descontrolada gera estoques desnecessários que por sua vez geram a necessidade de mais matéria prima, mão de obra, equipamentos e espaço físico para movimentar e estocar este material. Com a produção em excesso as empresas acabam investindo capital desnecessário na produção.

Espera: A espera em uma linha de produção na maioria dos casos surge da falta de material ou mão de obra, da existência de gargalos na produção, do setup e reparo de máquinas descontrolados, layout deficiente e operações sequenciadas de maneira incorreta.

Movimento Improdutivo: É considerado uma movimentação desnecessária sempre que o produto sofre alguma interferência que não agregue valor e que possa ser eliminada com ajustes no processo produtivo e com a melhoria no layout.

Processamento Desnecessário: A principal causa de processamentos desnecessarios é a falta de padronização dos processos produtivos. Esta falta de padrão faz com que a produção seja realizada de forma aleatória, não agregando valor.

Transporte: É a movimentação descontrolada ou além do necessário de pessoas e materiais dentro de um processo produtivo. Para que um processo produtivo se torne eficiente é necessário garantir um fluxo de materiais e que estes estejam dispostos próximos aos postos de trabalho.

Inventário: Toda matéria prima e/ou produtos além do necessário para o processo ou do solicitado pelo cliente é considerado desperdÍcio.

Defeitos: Processos inadequados de fabricação, produtos danificados devido ao transporte ou alocação inadequados, falta de procedimentos de trabalho, falta de equipamentos e máquinas adequadas e falta de treinamentos são as principais causas da má qualidade de produtos, gerando assim retrabalho.

Importante: COM A ELIMINAÇÃO DOS DESPERDÍCIOS CONSEGUE-SE MELHORAR O FLUXO PRODUTIVO, A QUALIDADE DOS PRODUTOS E SERVIÇOS, REDUZIR CUSTOS, AUMENTAR A EFICIÊNCIA NA ENTREGA, FOCO NO CLIENTE E REDUÇÃO DE LEAD TIME.

As ferramentas e técnicas utilizadas na implantação e manutenção do Lean Manufacturing “Sistema Toyota de Produção”, são como pilares que servem de sustentação para todo o sistema. Estes pilares são:

PROGRAMA OU PROJETO 5S: Ferramenta da Gestão pela Qualidade Total que cria um sistema de padronização e organização no ambiente de trabalho que visa a eliminação ou redução dos custos e desperdícios, além da limpeza e segurança dentro da organização. É  formado por cinco palavras japonesas, que iniciam com “S”, sendo cada palavra uma etapa de implantação deste sistema.

formado por cinco palavras japonesas, que iniciam com “S”, sendo cada palavra uma etapa de implantação deste sistema.

formado por cinco palavras japonesas, que iniciam com “S”, sendo cada palavra uma etapa de implantação deste sistema.

formado por cinco palavras japonesas, que iniciam com “S”, sendo cada palavra uma etapa de implantação deste sistema.

GESTÃO VISUAL OU GESTÃO À VISTA:Todos os indicadores, informações, ferramentas, peças e ações da produção ficam a vista, ao acesso de todos, permitindo em uma simples olhada, que qualquer pessoa saiba sobre o estado atual do sistema.

OTIMIZAÇÃO DE LAYOUT: A distribuição das máquinas na fábrica, deve estar de acordo com uma sequência operacional ótima, para uma produção focada no processo e não na operação. O estudo do Layout deve ser efetivado em conjunto com o estudo de tempos e movimentos.

TRABALHO PADRÃO: Sem a padronização dos processos, não existe sucesso na implantação do Lean. A eficiência dos processos está intimamente ligada a sua aderência a métodos previstos, sem desperdícios e com segurança.

SINCRONIZAÇÃO DO FLUXO DE PRODUÇÃO: O lote de transferência de peça ideal é o unitário. Quando não for possível deve-se buscar minimizá-lo. Lotes grandes de transferência escondem ineficiências e geralmente maximizam os defeitos de produção.

PESSOAS: As pessoas devem ser envolvidas ao extremo. Não é permitida a omissão de informações que estão ligadas ao seu dia a dia. Sem o envolvimento das pessoas, geralmente o Lean, não passa de mais um “mega” projeto da alta gestão.

QUALIDADE NA FONTE: Os processos devem garantir a qualidade das peças, mas até se conquistar esta situação desejável, temos que garantir que produzimos e passamos para a próxima operação apenas peças boas. Desta forma os próprios operadores realizam o controle do processo e inspecionam as peças, parando a produção sempre que for encontrado algum desvio ou tendência de falha. Métodos simples de bloqueio ao erro humano (poka-yoke) geram ótimos resultados de controle.

TROCA RÁPIDA DE FERRAMENTA: A competência de trocar rapidamente ferramentas e acessórios, agrega ao processo uma maior flexibilidade permitindo produzir em um mesmo equipamento produtos diversificados e em menores lotes.

ARMAZENAMENTO NO PONTO DE USO: Devem ser armazenados no local onde são utilizados: todo o padrão operacional, ferramenta, matéria-prima e informação.

PRODUÇÃO PUXADA E KANBAN: Sob este sistema de produção em cascata e instruções de entrega, originada na operação posterior, a operação anterior nada produz até que a operação posterior sinalize através do sistema kanban a sua necessidade.

PRODUÇÃO CELULAR: O fluxo unitário de peças tem como objetivo ligar fisicamente cada etapa do processo produtivo, organizando-o de forma que seja mais eficiente, aumentando o valor agregado e minimizando os desperdícios.

MANUTENÇÃO PRODUTIVA TOTAL: Tem como objetivo principal aumentar a disponibilidade técnica dos ativos da empresa, maximizando a eficiência global dos equipamentos. Através da utilização das boas práticas da manutenção mundial é possível minimizar as intervenções, avançando de uma manutenção reativa para uma manutenção proativa.

MANUTENÇÃO PRODUTIVA TOTAL: Tem como objetivo principal aumentar a disponibilidade técnica dos ativos da empresa, maximizando a eficiência global dos equipamentos. Através da utilização das boas práticas da manutenção mundial é possível minimizar as intervenções, avançando de uma manutenção reativa para uma manutenção proativa.

Os pilares do Lean Manufacturing são interconexos, podendo ser implantados em série. Além dos pilares, outros conceitos são utilizados como ferramentas do Lean, tais como o Gemba (caminhada no chão de fábrica), Jidoka (autonomação) e Kaizen (melhoria contínua). O aconselhável é que seja escolhida uma área piloto, geralmente um gargalo ou restrição para a implantação destes.

Evidentemente que a busca pelos melhores resultados de produtividade na indústria não se limitou a aplicação prática dos conceitos e ferramentas de gestão pela Toyota. Empresas consideradas “classe mundial” vem executando planos e aplicando novos métodos na produção de forma contínua, em especial a partir do grande movimento de industrialização do mundo, onde a industria automobilística teve fundamental importância. Nos dias atuais novos elementos se incorporam ao processo produtivo com o foco na Inovação contínua, seja em produtos novos e diferenciados como também na melhoria radical de processos e serviços.

Os novos paradigmas da eficácia do processo produtivo industrial ainda necessitam da estabilidade dos antigos paradigmas, pois não há como inovar radicalmente se não buscarmos a eficácia dos elementos vitais de qualquer empresa: foco no mercado, planejamento, estrutura de produção (todo o projeto instalado para produzir um determinado produto), a qualidade intrínseca de tudo que se produz, e por fim, a monitoração do uso pelo cliente.

Quando tudo parece terminar, voltamos novamente ao início: O que podemos melhorar ainda mais? Kaizen, kaizen, kaizen….

Por Edson Miranda, comentários Getulio A. Ferreira – LEAN MANUFACTURING “SISTEMA TOYOTA DE PRODUÇÃO

0 Comments:

Postar um comentário